ความสามารถในการผลิต

สายการผลิตอัตโนมัติที่มีความแม่นยำสูงและมีประสิทธิภาพ

เพื่อรักษาความสามารถในการผลิตที่สูง การทำให้มีขนาดเล็กลงและความแม่นยำสูงของผลิตภัณฑ์ ABC ATEC ได้ลงทุนในการสร้างโรงงานเทคโนโลยีอัจฉริยะ โดยมุ่งเน้นที่การนำการผลิตอัตโนมัติมาใช้ในกระบวนการพัน เชื่อม ประกอบ และดัด รวมถึงการตรวจสอบด้วยแสงอัตโนมัติ (AOI) และระบบการตรวจสอบอัตโนมัติ เพื่อให้สามารถควบคุมคุณภาพและความสามารถ ซึ่งไม่เพียงแต่สามารถลดระยะเวลาการผลิตและเวลาการส่งมอบ แต่ยังรับประกันว่าประสิทธิภาพของผลิตภัณฑ์จะไม่ถูกกระทบ.

สถานีการพันอัตโนมัติ & การเชื่อม

กระบวนการพันเป็นขั้นตอนที่สำคัญในการผลิตตัวเหนี่ยวนำ โดยกระบวนการนี้เกี่ยวข้องกับการพันลวดนำไฟฟ้า ซึ่งมักจะเป็นทองแดงหรืออลูมิเนียม รอบแกนเพื่อสร้างค่าความเหนี่ยวนำที่ต้องการ. กระบวนการพันเป็นสิ่งสำคัญในการผลิตตัวเหนี่ยวนำ เพราะมันกำหนดค่าความเหนี่ยวนำโดยตรงจากจำนวนรอบในพัน ระยะห่างระหว่างรอบ และวัสดุของแกน. ABC ATEC แนะนำอุปกรณ์อัตโนมัติที่มีวิธีการพันที่แตกต่างกันตามลักษณะของผลิตภัณฑ์ โดยมีการควบคุมแรงดึงดิจิทัล การควบคุมแรงดึงแบบไดนามิกแบบเรียลไทม์ และการตรวจสอบอุณหภูมิการเชื่อมจุด เพื่อรับประกันความเสถียรของคุณภาพผลิตภัณฑ์และประสิทธิภาพ.

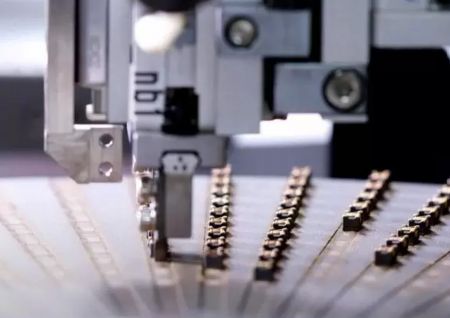

สถานีประกอบอัตโนมัติ

กระบวนการประกอบในการผลิตตัวเหนี่ยวนำเป็นขั้นตอนที่สำคัญซึ่งเกี่ยวข้องกับการรวมทุกส่วนประกอบ—เช่น ขดลวด, แกน, ขั้วต่อ, และที่อยู่อาศัย—เข้าด้วยกันเป็นตัวเหนี่ยวนำที่เสร็จสมบูรณ์. กระบวนการประกอบอัตโนมัติของ ABC ATEC เริ่มต้นด้วยการเตรียมแกนซึ่งเป็นวัสดุแม่เหล็กที่มีการพันขดลวดรอบๆ ตามด้วยการติดกาวซึ่งใช้กาวเพื่อยึดส่วนประกอบต่างๆ ของตัวเหนี่ยวนำ เช่น ขดลวดและที่อยู่อาศัย โดยมีการใช้กล้องเพื่อควบคุมตำแหน่งและพื้นที่การติดกาว. หลังจากที่ทาเนื้อกาวแล้ว ส่วนประกอบจะถูกวางและจัดเรียงให้ถูกต้องเพื่อให้แน่ใจว่าทำงานได้อย่างถูกต้อง. การประกอบต้องคงความเสถียรในระยะนี้เพื่อป้องกันการเบี่ยงเบนหรือการเคลื่อนไหวจนกว่ากาวจะเซ็ตตัว. กระบวนการบ่มเกี่ยวข้องกับการอนุญาตให้กาวแข็งตัวและสร้างการยึดเกาะที่แข็งแกร่ง และเวลาบ่มมีความสำคัญ เนื่องจากมีผลโดยตรงต่อความแข็งแรงของการยึดเกาะและในทางกลับกัน ความเสถียรทางกลของตัวเหนี่ยวนำ.

สถานีการตรวจสอบออพติคัลอัตโนมัติ (AOI)

AOI เป็นกระบวนการควบคุมคุณภาพที่สำคัญในกระบวนการผลิตตัวเหนี่ยวนำ ซึ่งใช้กล้องและซอฟต์แวร์การถ่ายภาพที่ซับซ้อนเพื่อตรวจสอบตัวเหนี่ยวนำหาข้อบกพร่องและรับรองว่าตรงตามมาตรฐานคุณภาพที่เข้มงวด. หลังจากการรักษา ผลิตภัณฑ์จะถูกตรวจสอบผ่านกล้อง AOI เจ็ดด้านเพื่อให้แน่ใจว่าชิ้นส่วนทั้งหมดติดกันอย่างแน่นหนาและไม่มีช่องว่าง, ช่องว่าง, หรือการจัดตำแหน่งที่ผิดพลาด รวมถึงการตรวจจับข้อบกพร่องในมิติของผลิตภัณฑ์, รอยแตกและการแตกหักของรูปลักษณ์ผลิตภัณฑ์, วิเคราะห์อัตราข้อบกพร่องแบบเรียลไทม์และส่งออกข้อมูลรายงานการผลิต.

สถานีทดสอบและบรรจุภัณฑ์

การทดสอบและการบรรจุเป็นขั้นตอนสุดท้ายในการผลิตตัวเหนี่ยวนำ ซึ่งมีความสำคัญต่อการรับรองว่าตัวเหนี่ยวนำตรงตามมาตรฐานคุณภาพและพร้อมสำหรับการจัดส่ง ผลิตภัณฑ์จะถูกทำเครื่องหมายด้วยเลเซอร์ก่อน จากนั้นจะมีการทดสอบคุณลักษณะทางไฟฟ้า 100% รวมถึงค่า RDC, L และ SDS พร้อมการเก็บข้อมูล และสุดท้ายจะถูกบรรจุผ่านเทปขนส่ง.