생산 능력

고도로 정확하고 효율적인 자동 생산 라인

높은 생산 능력을 유지하고 제품의 소형화 및 고정밀도를 위해, ABC ATEC는 자동화 생산 도입에 중점을 두고 와인딩, 용접, 조립, 굽힘 공정에서 지능형 기술 공장을 건설하는 데 투자하였으며, 자동 광학 검사(AOI) 및 자동화 검사 시스템을 도입하여 품질 및 용량 관리를 달성하고 있습니다. 이는 제조 공정 및 납기 시간을 단축할 뿐만 아니라 제품 성능이 영향을 받지 않도록 보장합니다.

자동 감기 및 용접 스테이션

권선 과정은 인덕터 제조에서 중요한 단계로, 이 과정은 일반적으로 구리 또는 알루미늄으로 된 전도성 와이어를 코어 주위에 감아 원하는 인덕턴스를 생성하는 것을 포함합니다. 권선 과정은 인덕터 제조에서 매우 중요합니다. 왜냐하면 권선의 회전 수, 회전 간격, 그리고 코어 재료에 의해 인덕턴스 값이 직접 결정되기 때문입니다. ABC ATEC은 제품의 특성에 따라 다양한 권선 방법을 갖춘 자동 장비를 소개하며, 디지털 장력 제어, 실시간 동적 장력 제어 및 스폿 용접 온도 모니터링을 통해 제품 품질과 효율성의 안정성을 보장합니다.

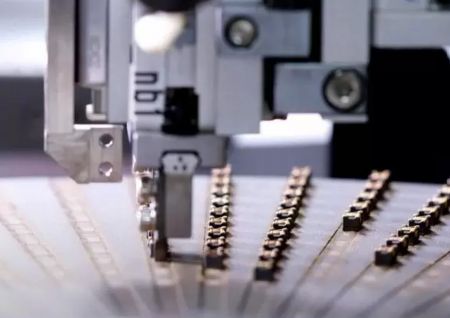

자동 조립 스테이션

인덕터 제조에서 조립 과정은 감긴 코일, 코어, 단자 및 하우징과 같은 모든 구성 요소를 완성된 인덕터로 통합하는 중요한 단계입니다. ABC ATEC 자동 조립 과정은 코일이 감겨 있는 자성 재료인 코어를 준비하는 것으로 시작되며, 그 다음에는 코일과 하우징과 같은 인덕터의 다양한 구성 요소를 고정하기 위해 접착제를 사용하는 접착이 이어지고, 접착 위치와 영역을 제어하기 위해 카메라가 사용됩니다. 접착제를 적용한 후, 구성 요소가 올바른 기능을 보장하기 위해 정확하게 위치하고 정렬됩니다. 이 단계에서 조립체는 접착제가 경화될 때까지 정렬이 틀어지거나 움직이지 않도록 안정적으로 유지되어야 합니다. 경화 과정은 접착제가 경화되어 강한 결합을 형성하도록 하는 것을 포함하며, 경화 시간은 결합 강도에 직접적인 영향을 미치므로 매우 중요합니다. 따라서 인덕터의 기계적 안정성에도 영향을 미칩니다.

자동화 광학 검사(AOI) 스테이션

AOI는 인덕터 제조에서 결함을 검사하고 엄격한 품질 기준을 충족하는지 확인하기 위해 카메라와 정교한 이미지 소프트웨어를 사용하는 중요한 품질 관리 프로세스입니다. 치료 후, 제품은 모든 구성 요소가 안전하게 결합되어 있고 간격, 빈 공간 또는 정렬 불량이 없으며 제품 치수의 결함, 균열 및 외관 파손을 감지하기 위해 7면 AOI 카메라를 통해 검사되며, 결함률을 실시간으로 분석하고 생산 보고서를 내보냅니다.