Capacidades de producción

Líneas de producción automatizadas altamente precisas y eficientes

Para mantener una alta capacidad de producción, miniaturización y alta precisión del producto, ABC ATEC ha invertido en la construcción de una fábrica de tecnología inteligente, centrándose en la introducción de producción automática en los procesos de bobinado, soldadura, ensamblaje y doblado, así como en la inspección óptica automática (AOI) y sistemas de inspección automatizados, para lograr el control de calidad y capacidad, lo que no solo puede acortar el proceso de fabricación y el tiempo de entrega, sino también garantizar que el rendimiento del producto no se vea afectado.

Estación de Bobinado y Soldadura Automática

El proceso de bobinado es un paso crítico en la fabricación de inductores, el proceso implica enrollar un alambre conductor, típicamente de cobre o aluminio, alrededor de un núcleo para crear la inductancia deseada. El proceso de bobinado es crucial en la fabricación de inductores porque determina directamente el valor de inductancia por el número de vueltas en el bobinado, el espacio entre las vueltas y el material del núcleo. ABC ATEC introduce equipos automáticos con diferentes métodos de bobinado según las características del producto, con control de tensión digital, control dinámico de tensión en tiempo real y monitoreo de la temperatura de soldadura por puntos que garantizan la estabilidad de la calidad del producto y la eficiencia.

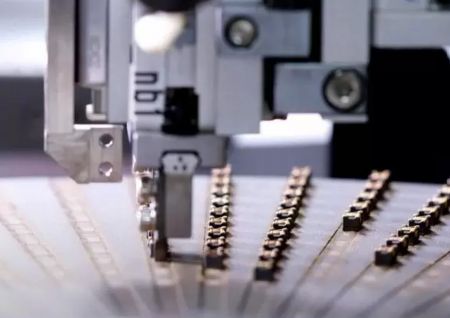

Estación de ensamblaje automático

El proceso de ensamblaje en la fabricación de inductores es un paso vital que implica integrar todos los componentes—como la bobina enrollada, el núcleo, los terminales y la carcasa—en un inductor terminado. El proceso de ensamblaje automático de ABC ATEC comienza con la preparación del núcleo, que es el material magnético alrededor del cual se enrolla la bobina, seguido del encolado que utiliza adhesivos para asegurar diferentes componentes del inductor, como la bobina y la carcasa, con una cámara para controlar la posición y el área de encolado. Después de aplicar el adhesivo, los componentes se posicionan y alinean correctamente para asegurar un funcionamiento adecuado. El ensamblaje debe permanecer estable durante esta etapa para evitar desalineaciones o movimientos hasta que el adhesivo se cure. El proceso de curado implica permitir que el adhesivo se endurezca y forme un vínculo fuerte, y el tiempo de curado es crítico, ya que afecta directamente la resistencia del vínculo y, en consecuencia, la estabilidad mecánica del inductor.

Estación de Inspección Óptica Automatizada (AOI)

AOI es un proceso crítico de control de calidad en la fabricación de inductores que utiliza cámaras y software de imagen sofisticado para inspeccionar inductores en busca de defectos y garantizar que cumplan con estrictos estándares de calidad. Después de curar, el producto se inspecciona a través de una cámara AOI de siete lados para asegurar que todos los componentes estén firmemente unidos y que no haya huecos, vacíos o desalineaciones, así como para detectar defectos en las dimensiones del producto, grietas y roturas en la apariencia del producto, analizando la tasa de defectos en tiempo real y exportando el informe de producción.

Estación de Pruebas y Empaque

Las pruebas y el embalaje son las etapas finales en la fabricación de inductores, cruciales para garantizar que los inductores cumplan con los estándares de calidad y estén listos para el envío. El producto se marca primero con láser, y luego se prueban el 100% de las características eléctricas, incluyendo RDC, L y el valor de SDS con recopilación de datos, y finalmente se empaqueta a través de cinta portadora.